Beneficios que aportan nuestras soluciones

- Detectamos de forma precoz e identificamos defectos sin necesidad de parar ni desmontar la máquina.

- Evitamos roturas de los componentes de la maquinaria.

- Evitamos paradas no planificadas y los correspondientes costes derivados del mantenimiento de estas y de las paradas no previstas.

- Facilitamos la programación de las paradas para acometer una reparación particular con el suficiente tiempo para garantizar el suministro del repuesto y la disposición de la mano de obra. Facilitamos, además, la programación de la parada dentro de un tiempo muerto o de una parada rutinaria durante el proceso productivo.

- Seguimos la evolución de defectos o posibles desviaciones en el normal funcionamiento de la maquinaria a lo largo del tiempo hasta prevenir que estos se conviertan en un peligro.

- Reducimos el tiempo de reparación, ya que identificamos perfectamente los elementos desgastados, averiados o que puedan ocasionar posibles fallos en la maquinaria.

- Reducimos los costes de mantenimiento e incrementamos la producción a través de la disminución del número de paradas y tiempos muertos.

- Minimizamos el desgaste innecesario de la maquinaria.

- Aumentamos la eficiencia de la productividad.

- Incrementamos el ahorro energético mediante la reducción de costes de mantenimiento y de producción (protegemos los componentes de desgaste, evitamos altas temperaturas y vibraciones).

Nuestros servicios:

- Monitorización y análisis de vibraciones.

- Diagnóstico multidisciplinar.

- Alineación de conjuntos motores bombas y sus acoplamientos.

- Software “ALINE Advisor”.

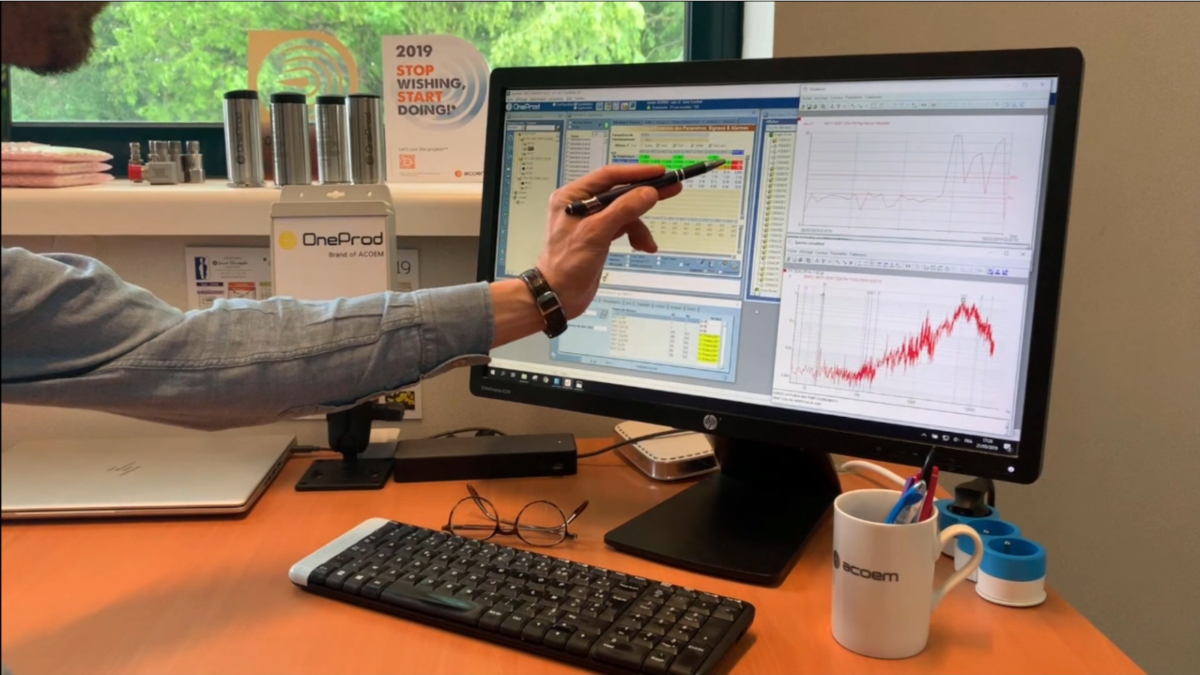

Monitorización y análisis de vibraciones

Podemos monitorizar y analizar todo elemento o máquina industrial que produzca un movimiento circular (bombas, motores, ventiladores, extractores, sistemas industriales en general).

Esta solución nos permite detectar y diagnosticar:

- Cualquier posible desalineación.

- Problemas en rodamientos.

- Falta y/o exceso de lubricación.

- Holguras mecánicas.

- Resonancia estructural.

- Problemas en poleas y bandas.

- Cavitación.

- Problemas en engranes (desgastes, excentricidad, sobrecarga, desalineaciones, etc.).

- Etc.

Diagnóstico multidisciplinar

Mediante el análisis de vibraciones, termografía, ultrasonidos y otros medios anticipamos las soluciones a futuros fallos de las máquinas.

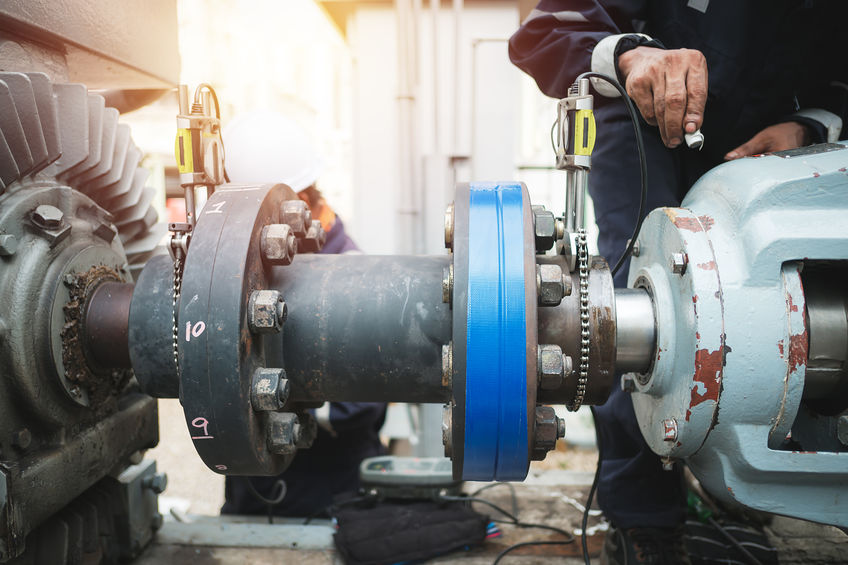

Alineación de conjuntos motores bombas y sus acoplamientos.

Realizamos alineados a la perfección mediante tecnología láser de todo tipo de ejes de maquinaria y equipos.

Ventajas:

- Mayor disponibilidad y productividad de la máquina que asegura la producción.

- Vida de servicio más larga para cojinetes y juntas.

- Juntas completas y menos fugas.

- Uso óptimo de la película lubricante que reduce el sobrecalentamiento y el riesgo de daños secundarios.

- Menos fugas y menor consumo de lubricante.

- Menos fricción lo que contribuye a un menor consumo de energía.

- Menos vibraciones con la consiguiente reducción del nivel de ruido.

Podemos realizar el análisis de vibraciones continuo mediante comunicación on-line.

Realizamos el equilibrado de la maquinaria en sus instalaciones. Algunos de los fallos más habituales:

Errores de fabricación

- Diferencia de encaje del eje de equilibrado y el eje de ventilador.

- Deformaciones de fuerza centrífuga.

- Flexión de la pala.

- Rotura de la pala.

- Pintura o revestimiento inadecuado.

- Tensión por soldadura del rodete.

Desequilibrios por reparación

- Falta de pesos de equilibrado.

- Desequilibrio en acoplamiento.

- Pintura o revestimiento inadecuado.

- Desprendimiento del revestimiento.

Errores de montaje

- Montaje defectuoso.

- Asiento de cubo aflojado e inclinado.

- Asiento del eje torcido.

- Desequilibrio en poleas.

Desequilibrios por funcionamiento

- Aglomeraciones de polvo en el rodete.

- Corrosión local.

- Erosión de gotas.

- Deformaciones en caliente.

- Desgaste por sustancias sólidas.

- Desequilibrios aleatorios.

Software “ALINE Advisor”

Seguimiento del estado de las máquinas con el histórico de intervenciones: